Bir önceki yazımızda, zirkonun doğal kökenini ve nasıl saflaştırılarak zirkonyum oksiklorüre dönüştürüldüğünü açıkladık.

Bu sıvı, diş hekimliğinde kullanılan zirkonya üretimi için başlangıç noktasıdır. Ancak, bundan sonraki aşamalarda yapılan işlemler, nihai zirkonya disklerinin kalitesini belirleyen en önemli faktörlerdir.

Bu aşamada üreticiler birçok kritik karar alır. Bu kararlar, malzemenin dayanıklılığı, yarı saydamlığı ve işlenme davranışı gibi nihai özelliklerini doğrudan etkiler. Bu yazıda, zirkonyum oksiklorürün zirkonya diskine dönüşüm sürecini adım adım açıklıyoruz.

1. Adım: Zirkonyum Oksiklorür ile Başlangıç

Zirkonyum oksiklorür, asit ile saflaştırma işlemiyle elde edilen su bazlı bir çözümdür. Üreticiler, bu sıvıyı zirkonya üretiminin temel hammaddesi olarak kullanır.

2. Adım: Yttria (İtriyum Oksit) ile Stabilizasyon

Zirkonyanın diş hekimliğinde kullanılabilmesi için stabil hale getirilmesi gerekir. Bunun için "yttria" yani itriyum oksit eklenir. Bu madde, zirkonyanın doğru kristal yapıda kalmasını sağlar.

İki yaygın yttria ekleme yöntemi vardır:

Sıvı hâlde klorür olarak ekleme

- Bazı üreticiler, yttria klorürü doğrudan zirkonyum oksiklorür çözeltisine ekler.

Bu yöntemle zirkonya çökerken doğrudan stabilize edilmiş bir yapı oluşur.

Toz hâlde daha sonra ekleme

- Bazı üreticiler ise, zirkonya tozu oluşturulduktan sonra yttria oksit tozunu karışıma ekler.

- Bu yöntem, bazı uygulamalar için daha az verimli olabilir.

Yttria’nın ne zaman ve nasıl eklendiği, malzemenin son yapısını ve performansını doğrudan etkiler.

3. Adım: Parçacık Boyutunun Kontrolü

Zirkonya hâlâ sıvı süspansiyon hâlindeyken, kristal parçacıklarının boyutu kontrol edilir. Bu genellikle öğütmeye (frezelemeye) benzer bir işlemle yapılır.

- Küçük parçacıklar bazı özellikleri, özellikle yarı saydamlığı, iyileştirebilir.

- Daha büyük parçacıklar ise farklı optik ve mekanik sonuçlar verebilir.

Parçacık boyutunun kontrolü, zirkonya işleme sürecindeki en kritik adımlardan biridir. Nihai ürünün mekanik ve optik özelliklerini belirler.

4. Adım: Sıvıdan Katı Diske Dönüşüm

Yttria ile stabilize edilmiş zirkonya süspansiyonu hazırlandıktan sonra, üreticiler bu malzemeyi katı disklere dönüştürür. Bunun için çeşitli yöntemler vardır:

1.Döküm (Casting)

Bazı üreticiler, sıvıyı doğrudan kalıba dökerek disk oluşturur.

2.Sprey Kurutma ile Presleme Hazırlığı

Diğer üreticiler, sıvıya akrilik bağlayıcı ekler ve malzemeyi sprey kurutma yöntemiyle işler.

Bu işlemde sıvı, sıcak hava akımı içinden geçirilir. Su anında buharlaşır ve geriye akrilik kaplı kuru zirkonya parçacıkları kalır.

Sprey kurutma, özellikle presleme için verimli ve yaygın bir hazırlık yöntemidir.

5. Adım: Zirkonya Tozunun Disk Formuna Preslenmesi

Kurutulmuş zirkonya tozu daha sonra disk hâline getirilir. Bu aşamada iki ana presleme yöntemi vardır:

1. Hidrolik Presleme

Diskin ilk şekli tek yönden uygulanan kuvvetle oluşturulur.

2. İzostatik Presleme

Disk, her yönden eşit basınç uygulayan bir ortamda preslenir.

Bu işlem, diskin her noktasında aynı yoğunlukta olmasını sağlar.

Yoğunluğun eşit olması, sinterleme sırasında oluşacak büzülmenin dengeli olmasına yardımcı olur.

Sinterleme sonrası:

- İnce taneli zirkonya daha opak (az yarı saydam) görünür.

- Kalın taneli zirkonya daha şeffaf görünür.

İnce taneli malzeme, daha fazla tane sınırına sahiptir. Bu sınırlar ışığı daha fazla kırar. Sonuç olarak, malzeme daha opak görünür.

6. Adım: Çekme payı ve uyum hassasiyeti

Resim: Aynı blok lotunda her bir blok için hesaplanmış hassas çekme payları. Sağdaki blok 1.2390 iken soldaki blok 1.2370'dir. Kazıma cihazına konulan her blokun çekme payı farklı olabilir ve dikkat edilmesi gerekir.

Diskin oluşturulma yöntemi (döküm ya da presleme) sinterleme sırasında ne kadar çekebileceğini etkileyebilir. Özellikle presleme yönteminde bu oran değişebilir.

Bu nedenle bazı üreticiler, özellikle köprü gibi hassas restorasyonlar için, her diskin çekme oranını tek tek ölçer. Bu yaklaşım, tüm partiye tek bir ortalama oran vermekten daha doğru sonuçlar verir.

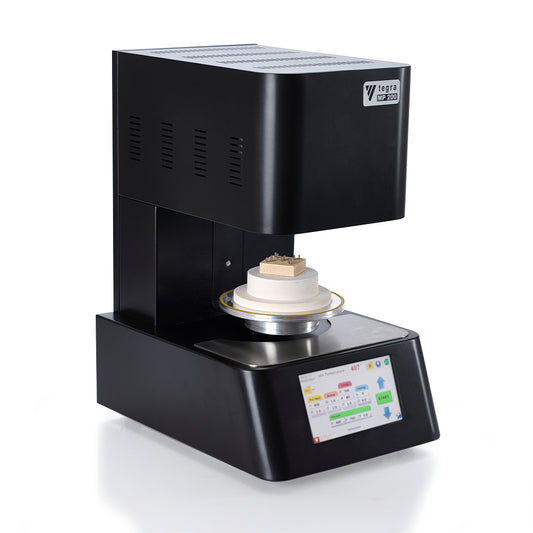

Zirkon fırını'nızda doğru yerleşimin homojen çekmeye etkisi büyüktür. Kaliteli Zirkonya blok seçimi için ise iyi bir yöntem, blokların üzerindeki çekme paylarını incelemek ve bu çekme payının ondalık kısmının kaç haneli olduğuna ve her blok için farklı olup olmadığını incelemektir. Üreticinin hassaslık hedefini ve kalite politikasını belirlemenize yardımcı olur.

Saflaştırılmış zirkonyum oksiklorürden, diş laboratuvarında işlenmeye hazır zirkonya diskine ulaşmak; yttria ekleme yöntemi, parçacık boyutunun kontrolü ve ileri presleme tekniklerini içeren çok aşamalı bir süreçtir.

Bu üretim tercihleri sadece teknik ayrıntılar değildir. Nihai ürünün dayanıklılığı, yarı saydamlığı ve sinterleme davranışı üzerinde doğrudan etkileri vardır.

Bu nedenle, her zirkonyanın aynı olmadığını ve üretim sürecinin zirkonya kalitesi üzerindeki belirleyici etkisini anlamak, laboratuvar performanslarını doğru değerlendirmek için büyük önem taşır.