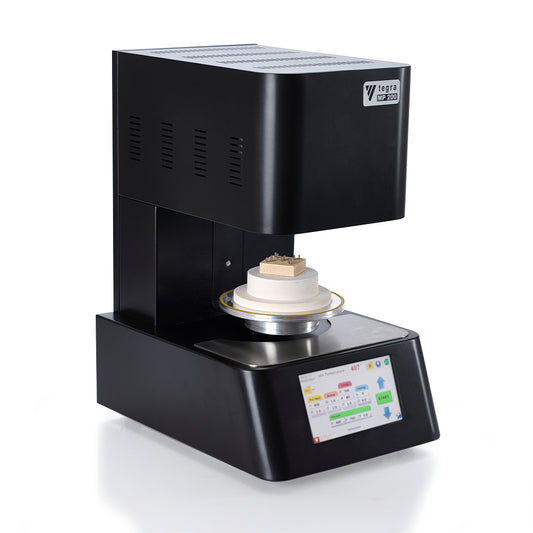

Tek, veya bir kaç üniteyi sinterlediğimiz programlar ile çok sayıda üye için aynı sonuçları elde edemeyebilirsiniz. Birden fazla, üst üste pota kullanıldığında dikkat edilmesi gereken hususlar vardır. Isı sürekli yukarıya doğru bir yönelimde olduğu için her fırın haznesinin altı ve üstü arasında az da olsa mutlaka ısı farkı bulunur.

Aynı potada veya birden fazla potada fazla ünite sinterlediğinizde, daha fazla yük bulunur ve az miktarda bir üniteye kıyasla enerjiyi daha az emebilir ve dağıtabilir. Fazla dolu bir tabla'da ısı haznenin bazı noktalarında daha az homojen şekilde iletip dağıtabilir.

Kütle arttıkça, istenen sinterleme sıcaklığına ulaşmak ve bunu korumak için daha fazla enerji gereklidir. Bu enerjiyi ısınma ve bekleme sürelerini uzatarak verebiliriz.

Kalabalık bir potadaki ünitelerinin dizilimi, haznenin ısıyı nasıl yansıttığını ve emdiğini etkiler. İşlerin düzeni ısıl enerjiyi birbirlerine iletecekleri göz önünde bulundurularak yapılmalıdır.

Yeterli ısı nüfuzunu ve homojenliği sağlamak için bekleme sürelerini arttırabilirsiniz. Isıtma rampalarının hızını düşürerek daha yavaş ısıtma uygulayabilirsiniz.

Diş ünitelerinin düzenini bu bilgiler doğrultusunda kurgulayarak ince işleri alt potaya ve ortaya daha yakın, kalın kütleli işleri dış sıralara veya üst potaya dizerek ısı farklılık etkilerini en aza indirebilirsiniz.

Soğutma da aynı şekilde önemlidir ve iş yükü arttıkça soğutma süresini de uzatmanız 800°C-900°C derece civarında en az yarım saat bekleme yapmanız önerilir.

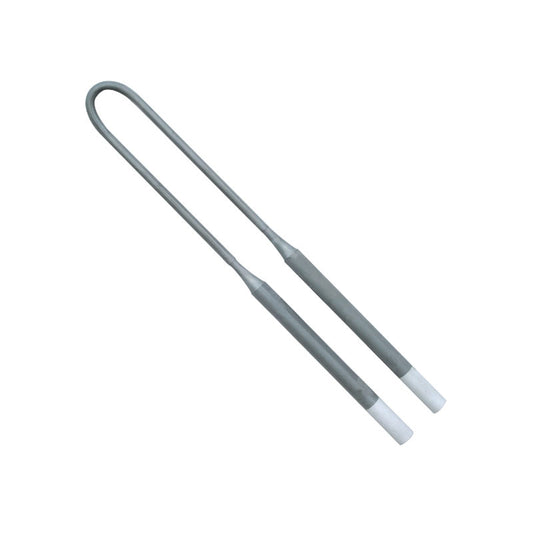

Zirkon işlerin dayanıklılığı, pota, kapak çatlaklarını engellemek ve ömürlerini uzatmak için;

- Tegra 1500 modellerimizde oda ısısına kadar bekleyin

Speed ve Multistep fırınlarda asansör açılışını 200°C ve açılış süresini 30 dk olarak uygulayabilirsiniz.