Silisyum karbür (SiC) ısıtma elemanları

SiC elemanlarının en önemli avantajlarından biri, yüksek sıcaklıklara dayanabilme özellikleridir. Metalik elemanların sınırlarını aşan SiC, 1600°C'ye kadar olan sıcaklıklarda çalışabilme kabiliyetine sahiptir. Bu, seramik, cam ve metal işleme gibi yüksek sıcaklık gerektiren prosesler için idealdir.

SiC elemanları ayrıca yüksek watt yüklerine de dayanabilir. Bu, daha küçük bir alanda daha fazla ısı üretebilmelerini sağlar, böylece fırınların daha kompakt ve verimli olmasını sağlar.

SiC elemanlarının zirkonyayı MoSi2 ısıtıcılardan daha az renklendirme etkisi yaptığı da bilinmektedir. Bu, zirkonyanın renginin korunması gereken uygulamalarda SiC elemanlarını tercih edilen bir seçenek haline getirir. Özellikle az toleransı olan ve yüksek hassasiyet ve temiz ortam gerektiren zirkon blokları için tercih sebebidir. Düşük kaliteli ve MoSi2 rezistanslara çok zarar veren zirkon blokları için ise tek çözümdür.

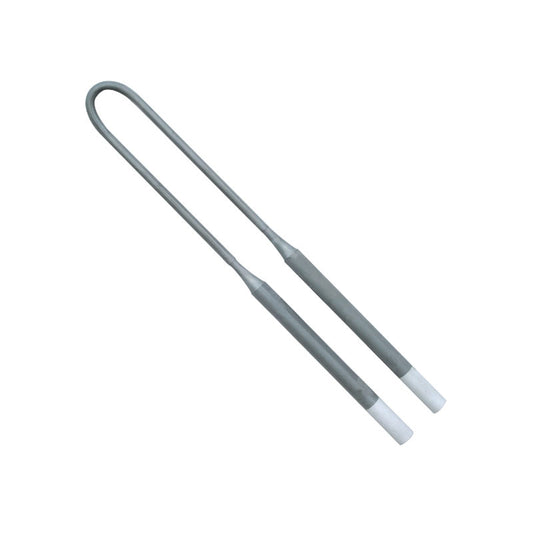

Bununla birlikte, SiC elemanlarının bazı dezavantajları da vardır. Örneğin, elektrik dirençleri zamanla artar. Bu, "yaşlanma" olarak bilinen bir durumdur ve grup halinde elemanların değiştirilmesi gibi daha fazla bakım gerektirir. SiC elemanları özel güç kontrol ekipmanları gerektirir. Yaşlanan elemanalara daha fazla enerji yönlendirerek çalışma ömürleri maksimum düzeye çıkartılabilir.

SiC elemanların üzerinde oksit/cam (Si02) kabarma oluşabilir. Bu kabarmanın işinize direkt etkisi yoktur ancak temizlenmez ise zaman ile dökülme yapar ve zirkon işlerin üzerine cam tozu halinde dökülebilir. Kapaklı potalar ile bu sorunun önüne geçilebilir.

Sic elemanlar 3-6 ayda bir yada kabarma çoğalırsa sökülerek tel fırça ile temizlenebilir.

Sonuç olarak, SiC ısıtma elemanları yüksek sıcaklık ve yüksek güç gerektiren uygulamalar için mükemmel bir seçimdir. Dayanıklılıkları, esneklikleri, yüksek performansları ve zirkonyayı renklendirmeme özellikleri, birçok endüstriyel proseste vazgeçilmez bir unsur olmalarını sağlar. Dezavantajları olsa da, SiC elemanlarının sunduğu avantajlar, birçok durumda bu dezavantajlardan ağır basmaktadır.

Tegra Multistep serisi tercih eden müşterilerimize SiC ısıtısı opsiyonu ile sunulur.